…es war im Jahre 2003…wieder einmal war Ausstellung in Wiesbaden und ich saß an einer kleinen Drehmaschine und fertigte Wein-Römer und kleine Modellbau-Flaschen. Da kam mir der Gedanke: “Warum fertige ich eigentlich Teile die keiner braucht, man könnte doch was sinnvolles machen wie z.B. eine Dampfmaschine oder so…“. Da erinnerte ich mich an das Buch DAMPF 12 mit einer hübschen Schiffsdampfmaschine mit vielen Hebeln, Stangen und anderen filigranen Teilen, die ich immer schon mal bauen wollte…

…und da ich eine kleine Drehmaschine auf der Ausstellung zur Verfügung hatte, baute ich halt auch ne kleine Dampfmaschine. Und 2004 auf unserer Ausstellung entstanden dann die ersten Teile im Maßstab 1:2…

Vorbild für die hier beschriebene Dampfmaschine war die „Gorgan“- Maschine von Seaward & Co. Aus dem Jahre 1837. Die Direktwirkende Maschine mit oben liegender Welle war in dem damals größten Kriegsschiff der englischen Marine, der Fregatte „Gorgan“ eingebaut. Die Konstruktion war vorbildlich für viele Maschinen in den folgenden 10 Jahren. Ein Modell dieser geschichtlich denkwürdigen Maschine steht heute in Victoria-and-Albert-Museum in Kensington-London.

…die Säulen sind 5-teilig mit Zugstangen M2 verschraubt und mit Loctite 638 verklebt…

Achtung: Die Säulen müssen alle gleich lang sein sonst wird die Radwellenplatte mit den Lagerböcken verspannt und die Maschine klemmt…

…die Kurbelwelle habe ich kurzerhand aus dem Vollen gedreht…

…der Hauptdampfhahn wurde um 180° gedreht, denn durch den kleineren Maßstab gibt es sonst Probleme bei der Bedienung mit den dicken Fingern…

...hier entsteht ein Pleuel...am linken Ende sieht man noch die Einspannhilfe, die später noch entfernt wird...

…und hier das fertige Pleuel…

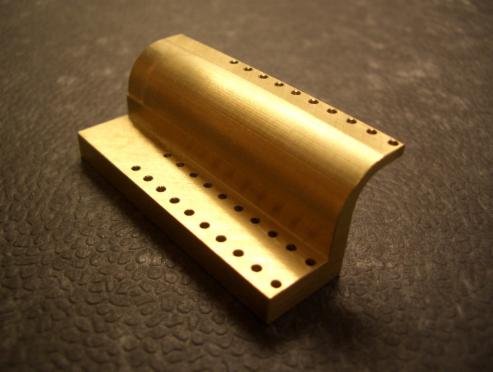

…hier entstehen 4 Muschelschieber am Stück…bei den Abmessungen von 11x5x4,5 die einfachste Lösung…und anschließend mit einem Sägeblatt abtrennen und fertig…

…gut zu erkennen, die Taschen für die Dampfverteilung…

…der Arbeitszylinder noch in Arbeit…die Steuerung mit dem Muschelschieber fehlt noch…

…und hier ist schon mal (…von links…) der Schieberkastendeckel, Schieberkasten und die Schieberspiegelplatte…

…abweichend von der Zeichnung sieht man hier in der Unterseite der Schieberspiegelplatte (rechts) die Senkungen für die O-Ringe zur Abdichtung mit dem Zylinderspiegel…ich halte von Papierdichtungen nicht viel und man sieht die O-Ringe ja auch nicht…

…Achtung bei der Herstellung…hier gibt es Rechts- und Linksteile…habe ich auch erst gemerkt als es bereits zu spät war…also einmal neu…

…hier die Grundplatte mit dem Pumpengehäuse…

…der Kondensator ist ebenfalls wie das Pumpengehäuse ein Rechts-, Linksteil…

…und hier entsteht im gleichen Verfahren wie die Muschelschieber der sog. Führungsstangenträger am Stück…

…das Herstellen der vielen Bohrungen ist hier um ein vielfaches einfacher und schneller, da nach Koordinaten gebohrt werden kann. Das ewige Ein- und Ausspannen entfällt und die Maßhaltigkeit ist um ein vielfaches höher...

…noch schnell absägen und fertig…

…abweichend von der Bauanleitung wurden viele Teile aus dem Vollen herausgearbeitet, was in diesem Maßstab die Herstellung und das sichere Spannen vereinfacht ohne das Werkstück im Schraubstock zu zerdrücken. Nach vollständiger Bearbeitung wird das fertige Teil nur noch abgestochen oder mit einem Scheibenfräser abgesägt...fertig…

Nach dem gleichen Prinzip entstanden die Exzenterschalen für die Steuerung.

2 Flachmaterialstücke 10x20 mm wurden mit 2 Schrauben miteinander fixiert und überdreht. Dies bildet die Basis um das Werkstück sicher spannen zu können. Die 10er Bohrung wurde ebenfalls auf der Drehmaschine eingebracht.

Auf der Fräsmaschine im Teilapparat wurden nun alle Bohrungen, Gewinde und die Außenkontur erstellt. Zwischen den einzelnen Teilen muss ein Maß X für den Sägeschnitt mit berücksichtigt werden. Anschließend wurden die Teile mit kleinen Schrauben fixiert, damit nach dem Abtrennen der einzelnen Teile nicht auseinanderfallen.

Und so sieht das Abtrennen aus…danach wird nur noch entgratet und von innen eine Nut eingestochen.